Elektroenergetyka

Przegrzania spowodowane zwiększoną opornością połączeń na podstacjach wysokiego napięcia.

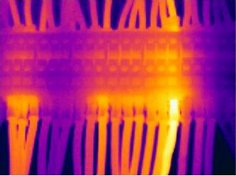

Włączniki przemysłowe. Zdjęcie termograficzne w sposób jednoznaczny pokazuje zużycie elementów często wykorzystywanych.

Systemy niskiego napięcia. Pomiary termowizyjne radykalnie skracają czas potrzebny do wykrycia nieprawidłowości metodami tradycyjnymi.

Termowizja urządzeń elektrycznych

Poprzez analizę termiczną można skutecznie ocenić działanie identyfikując wszelkie nieprawidłowości.

Przepływ prądu elektrycznego w przewodniku powoduje jego nagrzewanie. Z definicji opór elektryczny przewodnika jest w odwrotności do natężenia prądu i jest zależny od temperatury, zwiększona temperatura zwiększa jego wartość. Tłumacząc zdjęcie termograficzne, pojawianie się gorących punktów wskazuje na zwiększenie rezystancji, prąd płynący przez większą rezystancję powoduje grzanie się elementu. Zwykle świadczy to o pojawiających się wadliwych połączeniach gdy ich elementy ulegają korozji, utlenianiu lub poluzowaniu. Ujawniają się również miejsca nadmiernej straty energii. Termografia, jako technologia bezdotykowa, umożliwia pomiar temperatury elementów z zachowaniem pełnego bezpieczeństwa a przede wszystkim bez konieczności wyłączania zasilania.

Zdolność do oceny procesu technologicznego w trakcie jego działania w celu identyfikacji prawdopodobnych awarii, które mogą wydarzyć się w przyszłości gwarantuje ogromną korzyść która bezpośrednio przekłada się na efekty ekonomiczne.

Badanie termowizyjne urządzeń energetycznych jest w stanie we właściwym czasie wykryć potencjalne zagrożenia procesu produkcyjnego bezpośrednio w miejscu ich występowania.

Kontrolą termograficzną można objąć napowietrzne linie energetyczne, podstacje, transformatory, połączenia stałe i ruchome, bezpieczniki, wyłączniki, silniki, elementy sterujące, układy elektroniczne.

Największą zaletą tej technologii jest łatwość wykorzystania jej w planowaniu działań naprawczych i zapobiegawczych co znacznie redukuje koszty ewentualnych przestojów oraz identyfikacji słabych punktów systemu.

Mechanika

W przypadku przekładni ważne jest by sprawdzić czy występują tarcia spowodowane wadami lub zbyt mocnym zużyciem elementów. Termografia to technika szeroko stosowana w mechanice do kontroli zużywania się elementów wewnętrznych i zewnętrznych. Dzięki możliwości wykrywania gorących punktów, w łatwy sposób można zidentyfikować elementy wymagające wymiany i w ten sposób ograniczyć przestoje zakładu spowodowane awariami.

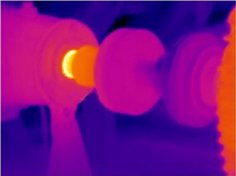

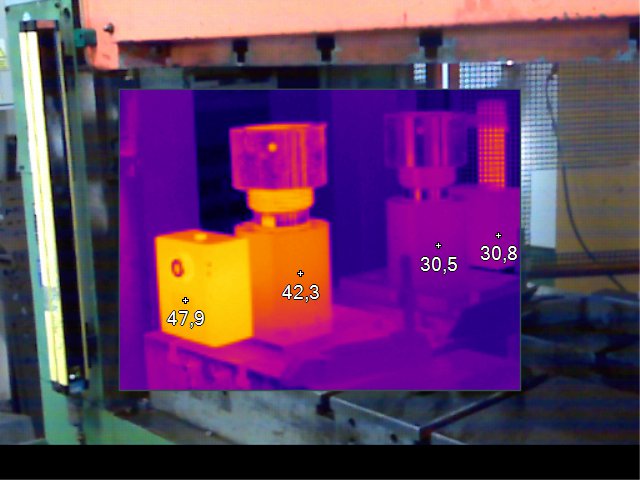

Prasa hydrauliczna. Jeden z odbojników ma wyraźnie niższą temperaturę od pozostałych trzech, z powodu nieprawidłowego działania inne elementy ruchome prasy zużywają się nierównomiernie znacznie przyspieszając starzenie się całej maszyny. W tym przypadku przyczyną jest zbyt mała ilość oleju w odbojniku. Czasem wystarczy rzut oka na termogram żeby dostrzec problemy. Żadna z tradycyjnych metod kontroli nie jest w stanie w równie szybki i jednocześnie precyzyjny sposób wykryć tak wiele różnorodnych zagrożeń ciągłości procesów technologicznych

Termografia stosowana w przemyśle jest w stanie z wyprzedzeniem wykrywać uszkodzenia maszyn, urządzeń lub ich składników. Poprzez okresowe monitorowanie termograficzne można wykryć przegrzania spowodowane tarciem, sprawdzić łożyska i przekładnie. Kamera termowizyjna stała się ważnym narzędziem badań nieniszczących niezmiernie efektywnym w warunkach przemysłowych. Identyfikując potencjalnie najsłabsze punkty systemu zapewnia ciągłość procesu produkcyjnego. Do tej pory występowanie usterki zwykle ujawniało się dopiero podczas awarii co skutkowało przestojem pociągającym za sobą stratę czasu i dodatkowe koszty.

Izolacja cieplna urządzeń i obiektów przemysłowych

Uszkodzenie izolacji rur. Można zauważyć, że miejscami temperatura na osłonie jest bardzo wysoka. Dostrzec można również nierównomierne rozłożenie materiału izolacyjnego.

Błędy izolacji. Zewnętrzna izolacja zbiornika nie jest skuteczna, pojawia się warstwa lodu na ścianach (niebieski kolor). Wewnątrz zbiornika znajduje się amoniak w temperaturze -30° C.

Analiza termograficzna elementów obiektów i urządzeń przemysłowych wykorzystywana jest do określenia zakresu koniecznej konserwacji izolacji cieplnej. Materiały izolacyjne umieszczane są w konstrukcji ścian (np. zbiorniki) ich zadaniem jest utrzymywanie wewnątrz konstrukcji stałej temperatury ograniczając straty energii potrzebnej do ogrzania lub schłodzenia zawartości. Dzięki termografii możliwe jest precyzyjne zdefiniowanie zjawisk zachodzących wewnątrz ścian, ubytków izolacji jak i strat energii.

Przesył ciepła

Powstawanie osadów wewnątrz rur powoduje ograniczanie normalnego przepływu płynów. Jedynie termografia umożliwia oszacowanie ilości osadów bez wyłączania urządzeń z użytku. Dzięki temu można zaplanować konserwację. Osady są identyfikowane jako zimniejsze miejsca na spodzie.